Automatizované vozíky AGV

Automatizace krok za krokem

Modulární myšlení

Zautomatizování vašich manipulačních procesů se může zdát složité, ale často je tok materiálu vaším pracovištěm zcela logický, ať se jedná o sklad nebo výrobní závod. Díky našemu systematickému přístupu dokážeme snadno nalézt společné funkce, které lze definovat jako konfigurovatelné moduly pro opakované použití. To je Toyota Way v praxi: oddělit v procesu opakující se toky od jedinečných.

Štíhlé myšlení

Automaticky naváděné vozíky (AGV) jsou ideálním nástrojem pro opakující se toky. Společně identifikujeme toky, kterým přinese automatizace největší užitek, a vydáme se na cestu automatizace krok za krokem. Když už máme definované toky vhodné k zautomatizování, pomůže nám štíhlé myšlení eliminovat plýtvání a standardizované procesy pak zajistí hladší průběh automatizace.

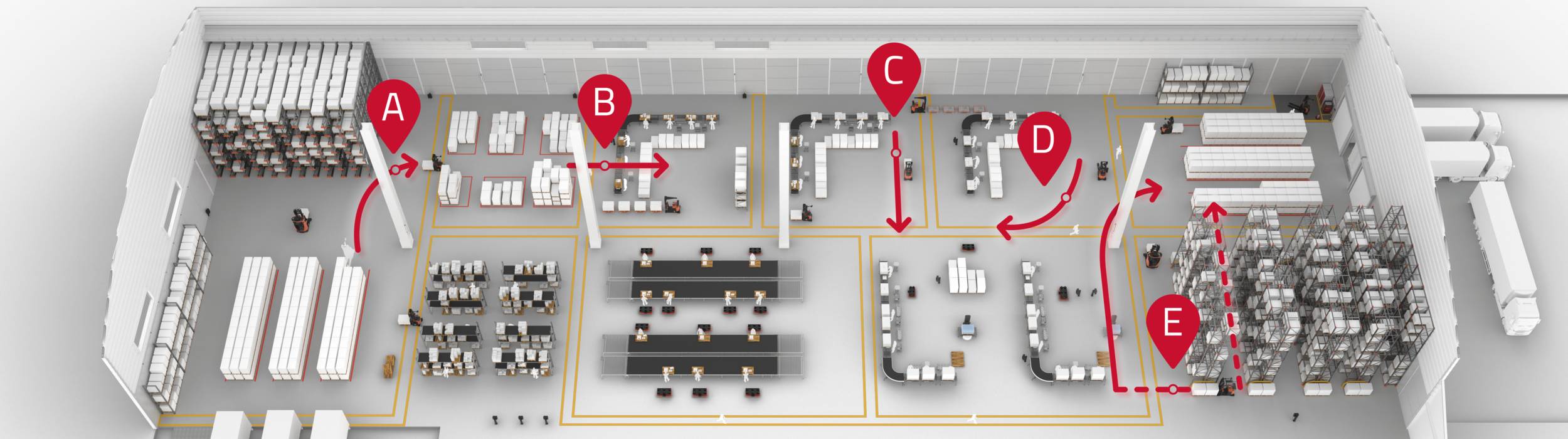

Pojďme se podívat na tento výrobní závod a ukažme si, které procesy lze snadno realizovat pomocí AGV a udělat tak první krok ...

Kde byste rádi začali svoji cestu?

V naskladňovací zóně jsou palety přepravovány z příjmové zóny, typicky mezisklad na podlaze, do skladovací oblasti, nejčastěji v podobě regálového systému nebo stohování na podlaze.

Ve výrobních závodech nebo skladech je vždy potřeba doplňovat materiál, například palety s díly, které jsou pak přepraveny k výrobním linkám nebo do vychystávacích zón, kde proběhne další manipulace.

Přeprava palet mívá často podobu jednoduchého přemístění z jednoho konkrétního stanoviště na jiné konkrétní stanoviště. V distribučních centrech, kde jsou palety transportovány přímo ze vstupního stanoviště na výstupní, se tato činnost nazývá cross-docking.

Ve skladu nebo výrobním závodě je vždy spousta prázdných palet, ze kterých bylo odebráno zboží nebo materiál. Prázdné palety jsou také potřeba k umístění vychystaných položek nebo hotových produktů z výroby.

Palety s hotovým zbožím jsou vyzvednuty z přechodného úložiště nebo od baličky v blízkosti výrobní nebo vychystávací zóny a následně složeny v expediční zóně (typicky mezisklad na podlaze nebo blokové skladování), kde čekají na naložení do nákladních vozů.

Naše automatizované vozíky

Přeprava palet, skladování v regálech nebo na podlaze nebo just-in-time zásobování materiálem - naše Autopilot a Radioshuttle řešení se dokáží postarat o veškerou opakující se manipulaci s náklady ve vašich skladech.

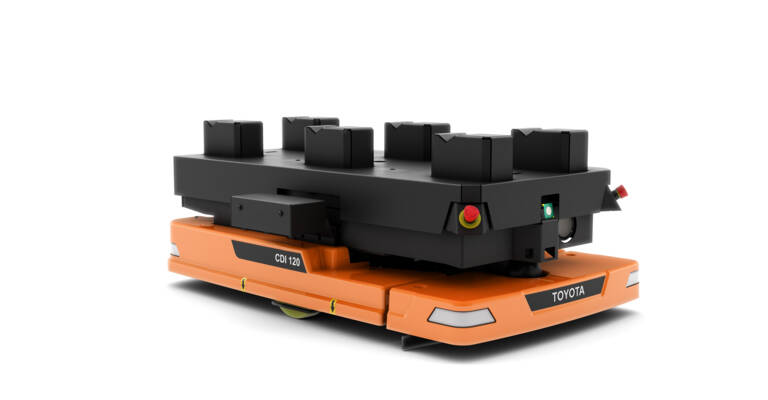

Automatizovaný přepravník palet

- Automatizovaná bezvidlicová manipulace jedné palety

- Perfektní pro přepravu z bodu A do bodu B

- Bezproblémová předávka palet automatizovaným skladovým vozíkům

Automatizované skladové vozíky

- Navrženy pro automatizaci opakující se manipulace palet.

- Umožňují přepravu palet, blokové skladování, manipulaci palet různých rozměrů a vysokoúrovňové zakládání

- Umožňují manuální provoz

Automatizované tažné soupravy

- Bezvidlicová automatizovaná manipulace palet a nákladů

- Perfektní pro just-in-time dodávky a „milk run“ přepravní systémy

- Umožňují manuální provoz

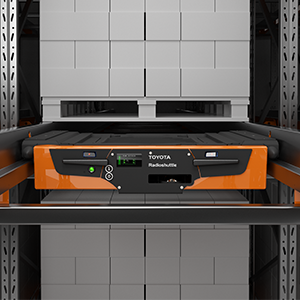

Poloautomatické satelitní shuttle jednotky

- Vysokohustotní řešení blokového skladování s 80% využitím prostoru

- Zvýšená prostupnost

- Ideální pro mrazírenské provozy

- K dispozici je také plně automatizované řešení se Swarm automation storage

AGV vozíky v Jaylo a SKF

Automatizované vozíky Toyota zajišťují nepřetržitý provoz

Pro zajištění dálkové přepravy tunelem byly v Jaylo nasazeny 4 automatizované retraky RAE160 a v SKF 2 automatizované zakladače SAE160.

Palety jsou nyní plně automatizovaným tunelem přepravovány nepřetržitě oběma směry pomocí AGV vozíků. To pomohlo zavést just-in-time zásobování s minimálními čekacími dobami, snížit náklady na dodávky a posílit produktivitu a efektivitu.

Integrovaná řešení

Kompletní projekty na klíč

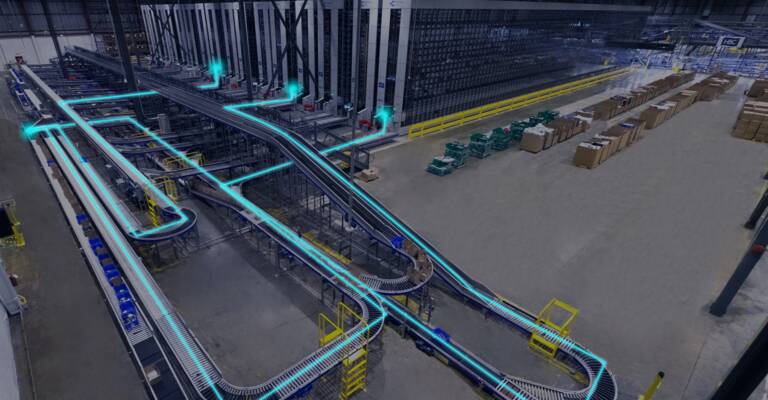

Dodáváme kompletní integrovaná logistická řešení, od návrhu po implementaci. Ať je vaším cílem navýšení výkonu, flexibility nebo odolnosti, naše divize Systems Integration vám pokaždé pomůže s návrhem systémů, založených na vašich datech a vašich konkrétních potřebách. Vytvoříme a dodáme kompletní projekty na klíč a prostřednictvím naší servisní sítě zajistíme podporu vašich provozů.

Bohaté zkušenosti

Naše skupina pro systémovou integraci se specializuje na nejmodernější automatizační aplikace pro přípravu objednávek, třídění produktů a technologie vysokohustotního skladování. Cílem těchto aplikací, řízených modulárními systémy WES (Warehouse Execution Systems), je optimalizovat manipulační provozy našich zákazníků.

Těsná spolupráce s Vanderlande

Spolupracujeme také s naší sesterskou společností Vanderlande, globálním lídrem trhu na poli automatizace logistických procesů , s nímž nabízíme širokou škálu plně automatizovaných řešení pro letiště, sklady a zásilkové společnosti.

Naše nabídka automatizace

Toyota nabízí různé typy automatizovaných produktů a komponentů, které vám pomohou optimalizovat efektivitu a flexibilitu skladů a usnadní vaši cestu k automatizaci procesů manipulace s materiálem.

Kontaktujte nás

Aleš Hušek

AUTOMATION & RACKING MANAŽER

+420 311 651 103

ales.husek@cz.toyota-industries.eu

Ještě jsme vás nepřesvědčili?

Přečtěte si příběhy našich zákazníků, ze kterých se dozvíte více o tom, jak jsme jim pomohli na jejich cestě k automatizaci.