Lionky ulehčily práci obsluze, zvýšily produktivitu firmě

"Tažné soupravy přivážejí materiál k výrobním linkám nepřetržitě ve 24minutových intervalech. Za tuto dobu musí operátor stihnout naložit zboží ve skladu, odjet do výroby, postupně vyložit materiál na předepsaných stanovištích (a naložit prázdné obaly) a vrátit se zpět do skladu pro další náklad. Interval je stejný pro všechny linky a obsluha tahače jej musí striktně dodržovat," říká Antonín Procházka, Senior asistent manažera interní logistiky.

Linky jsou různě náročné z hlediska intenzity výroby a tedy i intenzity dodávek materiálu. Jen pro zajímavost, obsluze vozíku projde každý den rukama asi 10 tun materiálu, někdy i více. Každá linka má navíc svá specifika, dochází ke změnám v zásobování, obsluha se musí neustále učit a být flexibilní. Také proto se operátoři na lehčích a náročnějších linkách denně střídají.

Kontakt pro press

Toyota Material Handling CZ

Jana Bobysudová, Marketing manager

Tel.: +420 725 744 241

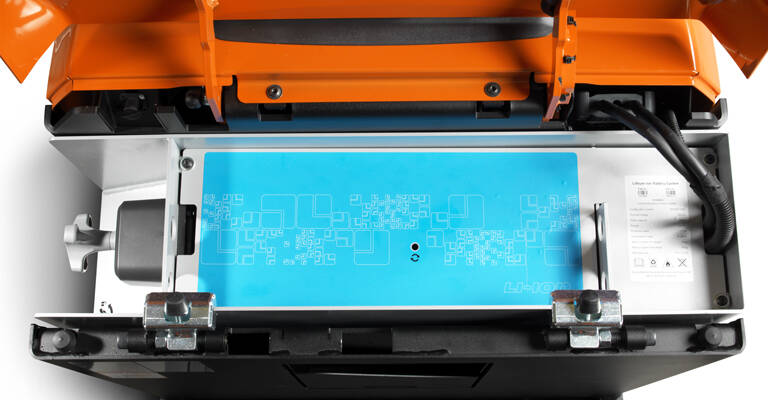

Jak uvádí Antonín Procházka, výroba neustále narůstá, rostou i nároky na logistiku a množství zaváženého materiálu. I proto přešel JTEKT na silnější tahače a nový typ li-ionových baterií:

"Předchozí baterie vydrželi maximálně jednu směnu, některé starší kusy i méně, takže jsme byli nuceni v každé směně baterii minimálně jednou vyměnit. Tato výměna s lionkami úplně odpadla. Linky obsluhuje celkem 14 vozíků, to znamená minimálně 14 ušetřených výměn baterií za každých osm hodin provozu v každé ze tří směn. Ušetřili jsme čas, ale také jsme odstranili relativně nebezpečnou činnost. Nemáme ještě dlouhodobější zpětnou vazbu, ale zatím je spokojenost. Do puntíku se splňují předpoklady o dostatečnosti nabíjení během přestávek. Operátor má v každé směně jednu 10minutovou, jednu 30minutovou a jednu 5minutovou pauzu a nabitý vozík je tak neustále k dispozici. Přestávky obsluhy vozíku kopírují režim na lince, kterou v daný den zaváží. Každá linka má přestávku v jinou dobu, takže nehrozí, že by všechny li-onové vozíky byly připojeny na nabíječku v jeden okamžik, což by mohlo způsobit nadměrný odběr."

Je zřejmé, že výměna baterie, přestože trvala jen kolem 5 minut, ukrojila občas důležitou část z výše uvedeného 24minutového intervalu. A to hned dvěma operátorům, protože kvůli hmotnosti asi 600 kg, a tedy značným bezpečnostním rizikům, prováděli výměnu podle interních pravidel dvě osoby.

"Přes naši veškerou snahu a školení personálu došlo čas od času ke skřípnutí prstu nebo jinému úrazu, takže jsme velmi rádi, že jsme mohli tuto nepříjemnou činnost téměř úplně odstranit. A velmi spokojená je i obsluha vozíků. Interní logistika používá tahače a ručně vedené zakladače BT Staxio s široce rozchodnými podpůrnými rameny. Většina vozíků v interní logistice (přes 95 % možná i více) už jezdí na lionkách.

Líbily se nám hned od začátku, ale čekali jsme, až budeme obměňovat starší techniku a až ceny klesnou na příznivější úroveň," vysvětluje Antonín Procházka a na závěr dodává:

"Další výhodou je zrušení nabíjecí místnosti, kterou jsme využili pro rozšíření výroby. Nová nabíjecí místa jsme zřídili přímo na stanovišti, kde operátoři odstavují vozíky během přestávek, v těsném sousedství odpočinkových místností a toalet. Souběh vylepšení bezpečnosti, odstranění namáhavé činnosti a zvýšení efektivnosti zavážení linek se velmi líbí i kolegům z centrály ve Francii a z dalších poboček, fotí si naše řešení a plánují obdobné instalace."