Automatizace krok za krokem

Automatizované řešení Toyota pro „naskladňování“

Ve zkratce:

Materiálové toky: Ve výrobních závodech nebo skladech je vždy potřeba doplňovat materiál, například palety s díly, které jsou pak přepraveny k výrobním linkám nebo do vychystávacích zón, kde proběhne další manipulace

Vozíky:

Automatizované tahače (Toyota Autopilot TAE)

Automatizované zakladače (Toyota Autopilot SAE)

Automatizované čelní vozíky (Toyota Autopilot OAE)

Automatizované retraky (Toyota Autopilot RAE)

Navigace: S použitím odražečů nebo přirozená navigace

Software: Automatizační software T-ONE

Iniciace přepravního příkazu: WMS, tablet, I/O, PLC

Integrace: WMS, PLC

Baterie: Olověné nebo Li-ion s automatickým nabíjením

Doplňky: Čtení čárových kódů

Automatizované naskladnění příchozího zboží ve švédské továrně Toyota

“Ve společnosti Toyota se řídíme filozofií kaizen, tedy jít cestou drobných, ale neustálých vylepšení, a neočekávat, že budeme schopni vše změnit okamžitě a hned.”

Mikael Egonsson, TPS koordinátor při TMHMS

Přečtěte si celý příběh

Manipulace s příchozím zbožím

Příchozí zboží je typicky umístěno na podlaze v řadách, nazývaných také blokové skladování. Tyto podlahové mezisklady obvykle plní řidiči nákladních vozů nebo pracovníci doku. AGV vozíky Toyota Autopilot poté mohou naskladnit příchozí zboží z příjmové zóny do skladovací zóny, která má obvykle podobu regálového systému nebo stohování na podlaze.

V procesu naskladnění zajišťuje manipulaci často více vozíků a pro každou úlohu je použit nejvhodnější typ vozíku. Například automatizovaný nízkozdvih pro přepravu a retrak pro uložení – takže je zajištěna optimální konfigurace pro vaši aplikaci.

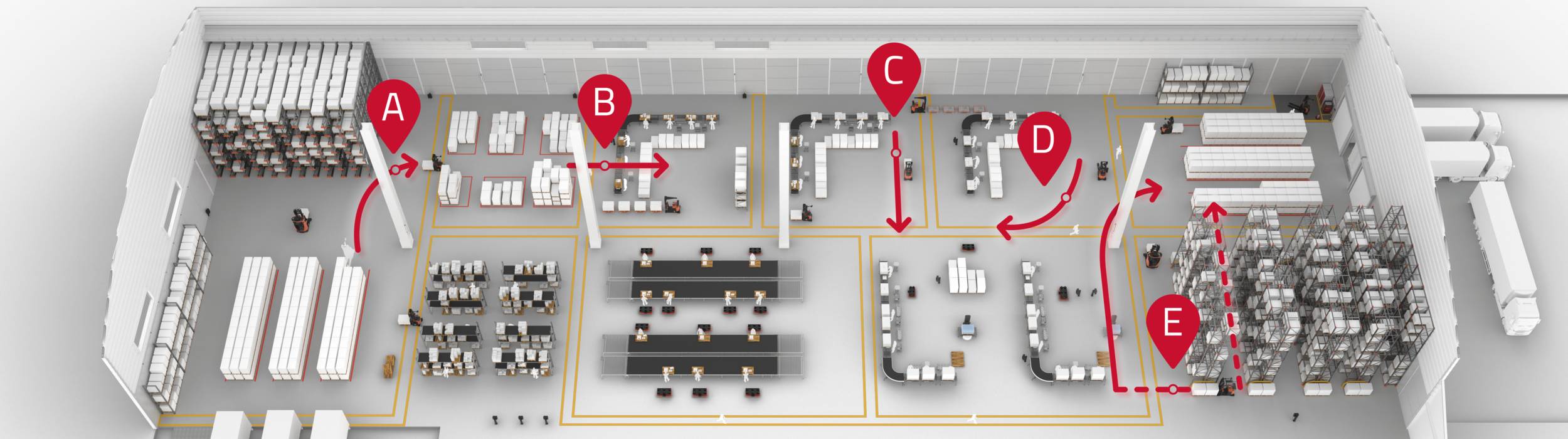

Obrázek znázorňuje typické odběrné stanoviště: podlahový buffer (někdy dopravník).

Jak to funguje

Přepravní příkazy jsou často iniciovány manažerem doku, buď prostřednictvím tabletu (připojeného do T-ONE) nebo tlačítka. Jakmile Autopilot vyzvedne zboží a palubní skener ověří ID zboží, obdrží T-ONE ze systému řízení skladu (WMS) cílovou destinaci. Pro pracoviště bez WMS je T-ONE vybaven funkcí mapování destinací. T-ONE tak může zkontrolovat naskenovaný údaj z nákladu a porovnat jej s předdefinovanými hodnotami a kritérii, a určit správné místo složení nákladu. Cílová destinace nemusí být předem nakonfigurována a může být například jiná ráno a jiná odpoledne, což vám dává větší možnosti přizpůsobení logice vašeho provozu.

Hladná manipulace se zbožím

Pro hladké vyzvednutí zboží z příjmové zóny je klíčové jeho správné umístění. Proto doporučujeme implementovat vizuální kontrolu umístění palet a identifikovat jakékoli poškození příchozího zboží ještě před jeho transportem do skladu. Školení zaměstnanců a řidičů nákladních vozů vám může pomoci tento proces zlepšit a zajistit jeho hladší a efektivnější chod.

Na obrázku vidíte typické stanoviště pro složení zboží: podlahový sklad, standardní nebo spádové regály, radioshuttle skladování (RS150 spolu s RAE).

Přečtěte si, jak řídíme naše projekty >>

Automatizované řešení Toyota pro „doplňování“

Ve zkratce:

Materiálové toky: Ve výrobních závodech nebo skladech je vždy potřeba doplňovat materiál, například palety s díly, které jsou pak přepraveny k výrobním linkám nebo do vychystávacích zón, kde proběhne další manipulace

Vozíky:

Automatizované tahače (Toyota Autopilot TAE)

Automatizované zakladače (Toyota Autopilot SAE)

Automatizované čelní vozíky (Toyota Autopilot OAE)

Automatizované retraky (Toyota Autopilot RAE)

Automatizované nosiče palet (Toyota Autopilot CDI)

Navigace: S použitím odražečů nebo přirozená navigace

Software: Automatizační software T-ONE

Iniciace přepravního příkazu: WMS, tablet, I/O, PLC

Integrace: WMS, PLC

Baterie: Olověné nebo Li-ion s automatickým nabíjením

Doplňky: Čtení čárových kódů

Automatizované zásobování výroby zlepšilo pracovní pohodu v Hargassneru

“Společnost Toyota Material Handling nejenže vyvinula nejlepší koncepci přizpůsobenou našim potřebám, ale během implementace se také ukázala jako velmi spolehlivý partner.“

Florian Pommer, Provozní manažer v Hargassner

Automatické doplňování dílů

S procesem doplňování se typicky setkáme ve výrobních závodech, u montážních linek nebo v oblasti vychystávání a kompletace objednávek a všude tam, kde je třeba doplňovat díly nebo materiál. Vozíky Toyota Autopilot vyzvednou palety ze stohů nebo regálů ve skladové zóně a přepraví je do výrobní nebo vychystávací zóny.

Je možné přepravit jednu paletu pomocí automatizovaného vidlicového vozíku, nebo více palet najednou pomocí automatizovaného tahače. V rušných oblastech, jako jsou například výrobní linky, představují bezvidlicová řešení vhodnou alternativu pro hladkou a bezpečnou přepravu palet.

Jak to funguje

Pro každou úlohu doplňování vytvoří automatizační software T-ONE dva přepravní příkazy. Kombinují se zde toky „z bodu do bodu“ a „manipulace prázdné palety“: nejprve odvezení prázdné palety a poté zásobení místa plnou paletou. Může také spustit přepravní smyčku s automatizovaným tahačem. Máte flexibilní možnost volby, zda tyto přepravní příkazy iniciuje PLC systém stroje (Programmable Logic Controller) nebo WMS. Může je také spustit operátor pomocí tabletu nebo připojeného tlačítka.

Na obrázku vidíte typické stanoviště pro složení zboží: pracovní stanice ve výrobě, regálový systém.

Přečtěte si více o tažných soupravách >>

Automatizované řešení Toyota pro „přepravu z místa na místo“

Ve zkratce:

Materiálové toky: Přeprava palet mívá často podobu jednoduchého přemístění z jednoho konkrétního stanoviště na jiné konkrétní stanoviště. V distribučních centrech, kde jsou palety transportovány přímo ze vstupního stanoviště na výstupní, se tato činnost nazývá cross-docking

Vozíky:

Automatizované nízkozdvižné vozíky (Toyota Autopilot LAE)

Automatizované zakladače (Toyota Autopilot SAE)

Automatizované čelní vozíky (Toyota Autopilot OAE)

Automatizované nosiče palet (Toyota Autopilot CDI)

Navigace: S použitím odražečů nebo přirozená navigace

Software: Automatizační software T-ONE

Iniciace přepravního příkazu: WMS, tablet, PLC, I/O

Integrace: WMS, PLC, dopravníky, robotické buňky, vrata, požární alarmy

Baterie: Olověné nebo Li-ion s automatickým nabíjením

Doplňky: Čtení čárových kódů

Překládka pomocí AGV vozíků pomáhá společnosti DSV vyrovnávat workflow a zdroje

“Vozíky Autopilot zvládnou za směnu 400 palet, což je pro DSV ohromný nárůst produktivity v porovnání s 250 paletami, které zvládaly vozíky řízené lidmi"

Přeprava zboží

S přepravou z bodu A do bodu B se setkáme ve většině výrobních závodů, kde se v rámci výrobního procesu přepravují mezi jednotlivými pracovišti rozpracované produkty. Naše vozíky Autopilot mohou zajistit například přepravu rozpracovaných produktů mezi dopravníky nebo mezisklady.

Jak to funguje

Úlohy jsou obvykle spuštěny automaticky logickým vstupním signálem, např. fotobuňkou instalovanou na dopravníku, kterou aktivuje náklad blížící se ke konci linky. Je možné je také iniciovat manuálně z tabletu nebo WMS.

Obrázek znázorňuje typické odběrné stanoviště a stanoviště pro složení zboží: podlahový buffer, dopravník

Pracovní takt nemusí být ve všech fázích výroby shodný, proto mohou být někdy potřeba menší vyrovnávací buffery pro odložení polotovarů. T-ONE (automatizační software Toyota) identifikuje tuto potřebu a vytvoří přechodnou skladovací pozici, kam mohou vozíky Autopilot bezpečně odložit vaše zboží. Když je potřeba, odešle systém nový přepravní příkaz do některého z automatizovaných vozíků, aby dokončil „přepravu z bodu do bodu“ – a optimalizuje tak řešení podle vašich aktuálních potřeb.

Flexibilní cross-docking

V distribučních centrech jsou tyto typy přepravy označovány jako „cross-docking“, kdy je zboží vozíky Autopilot přepravováno přímo ze vstupního meziskladu do výstupní zóny, kde je typicky umístěno do blokového vyrovnávacího skladu, kde čeká na expedici.

Přečtěte si více o automatizovaných nízkozdvižných vozících >>

Automatizované řešení Toyota pro „manipulaci s prázdnými paletami“

Ve zkratce:

Materiálové toky: Ve skladu nebo výrobním závodě je vždy spousta prázdných palet, ze kterých bylo odebráno zboží nebo materiál. Prázdné palety jsou také potřeba k umístění vychystaných položek nebo hotových produktů z výroby

Vozíky:

Automatizované nízkozdvižné vozíky (Toyota Autopilot LAE)

Automatizované zakladače (Toyota Autopilot SAE)

Automatizované čelní vozíky (Toyota Autopilot OAE)

Automatizované nosiče palet (Toyota Autopilot CDI)

Navigace: S použitím odražečů nebo přirozená navigace

Software: Automatizační software T-ONE

Iniciace přepravního příkazu: WMS, tablet, PLC, I/O

Integrace: WMS, PLC, dopravníky, robotické buňky, vrata, požární alarmy

Baterie: Olověné nebo Li-ion s automatickým nabíjením

Přemisťování prázdných palet po vašem závodě

Proces manipulace s prázdnými paletami je součástí většiny provozů, kde dochází k doplňování materiálu, ať jde o výrobní linky, vychystávací nebo kompletační zóny, nebo tam, kde je třeba manipulovat s odpadem.

Jak to funguje

Vaše prázdné palety mohou být buď odváženy jedna po druhé automatizovanými vozíky od montážní/vychystávací/kompletační stanice do zásobníku palet, nebo jsou prázdné palety odvezeny do výroby k naložení hotovým zbožím. Další z možností, jak realizovat manipulaci prázdných palet ve vašem provozu, je vytvářet stohy palet, obvykle složené manuálně, které AGV přepraví z vyrovnávacího bufferu ve výrobní zóně do skladu prázdných palet.

Automaticky nebo na vyžádání

Pro tento typ materiálového toku můžete zvolit, zda se mají přepravní příkazy iniciovat prostřednictvím PLC systému strojů nebo prostřednictvím systému řízení skladu WMS. Případně je může iniciovat operátor prostřednictvím tabletu propojeného s automatizačním software Toyota (T-ONE), nebo tlačítkem.

Na obrázku vidíte typické odběrné stanoviště a stanoviště pro složení zboží: podlahový buffer, odkladiště.

Přečtěte si více o T-ONE >>

Automatizované řešení Toyota pro „hotové zboží k expedici“

Ve zkratce:

Materiálové toky: Palety s hotovým zbožím jsou vyzvednuty z přechodného úložiště nebo od baličky v blízkosti výrobní nebo vychystávací zóny a následně složeny v expediční zóně (typicky mezisklad na podlaze nebo blokové skladování), kde čekají na naložení do nákladních vozů

Vozíky:

Automatizované nízkozdvižné vozíky (Toyota Autopilot LAE)

Automatizované zakladače (Toyota Autopilot SAE)

Automatizované čelní vozíky (Toyota Autopilot OAE)

Automatizované retraky (Toyota Autopilot RAE)

Navigace: S použitím odražečů nebo přirozená navigace

Software: Automatizační software T-ONE

Iniciace přepravního příkazu: WMS, tablet, PLC, I/O

Integrace: WMS, PLC, vrata, požární alarmy

Baterie: Olověné nebo Li-ion s automatickým nabíjením

Doplňky: Čtení čárových kódů

V regionálním skladu Coopu přepravují AGV vozíky zboží k expedici po svých trasách uprostřed hemžení manuálně řízených vozíků

“Identifikovali jsme celkem 17 500 přeprav „z A do B“ za týden, které by bylo možné automatizovat, a začali jsme automatizací 3 000 z nich.“

Roger Tømmervold, manažer interní logistiky ve společnosti Coop

Příprava na odeslání

Když jsou produkty vyrobeny a dokončeny, mohou automatizované vozíky vyzvednout zboží na finální stanici (konec výrobní linky, dopravník) nebo přímo od stroje. Je-li vyžadováno balení, Autopilot dopraví zboží k balicí stanici a poté do expediční zóny.

Obrázek znázorňuje typické odběrné stanoviště: dopravník, výrobní stroj, balička.

Skladování zboží

Palety mohou odcházet přímo do expedičního meziskladu, kde čekají na odeslání, ale často jsou před expedicí nějaký čas skladovány. Když je zboží přivezeno do skladu, probíhá v některých případech předávka zboží mezi stroji, zajišťovaná víceúrovňovým přepravním příkazem tak, aby byl pro každou úlohu použit co nejvhodnější stroj. Je-li zboží vyráběno v dávkách, umístí automatizované vozíky zboží do spádových nebo shuttle regálů. U nedávkového zboží se obvykle používají standardní regály. Díky široké škále řešení je vždy k dispozici takové, které se dokonale hodí pro vaše provozy.

Na obrázku vidíte typickou mezistanici: standardní nebo spádové regály, radioshuttle skladování (RS150 spolu s RAE).

Jak to funguje

Příkazy k přepravení zboží do expediční zóny nebo do skladu jsou obvykle iniciovány automaticky I/O signálem, například fotobuňkou nebo skenerem, které aktivuje náklad blížící se ke konci dopravníku. Úloha může být také zadána automaticky PLC systémem vašich výrobních zařízení, nebo manuálně operátorem pomocí tabletu. Cílovou destinaci určí náš automatizační software T-ONE buď ve spolupráci s WMS, nebo pomocí funkce mapování destinací, která může na základě naskenované hodnoty odeslat položku na konkrétní destinaci.

Obrázek znázorňuje typické stanoviště pro složení zboží: podlahový buffer

Přečtěte si více o našich shuttle provozech >

Zpět na stránku automatizovaných řešení >>

Kontaktujte nás

Aleš Hušek

AUTOMATION & RACKING MANAŽER

+420 311 651 103

ales.husek@cz.toyota-industries.eu